新能源汽车线束生产流程

新能源汽车线束生产流程一般包括以下主要环节:

一、设计与开发

需求分析 :根据新能源汽车的整体设计要求,确定线束的功能、性能、电气参数、物理尺寸、安装位置等具体需求。例如,高压线束需要满足高电压、大电流传输的要求,同时要具备良好的绝缘性能和电磁兼容性。

图纸设计 :利用专业的线束设计软件,绘制线束的二维或三维图纸,标注出各个零部件的位置、连接关系、导线规格、走向等详细信息。

样品制作与验证 :根据设计图纸,制作线束样品,然后进行全面的性能测试和验证,包括电气性能测试、机械性能测试、环境适应性测试等。

二、原材料采购

导线 :根据线束的电气性能要求,选择合适规格和材质的导线,如铜芯线、铝芯线等。对于高压线束,通常采用耐高温、耐高压的特殊导线。

连接器 :采购与导线规格和电气性能匹配的连接器,确保连接的可靠性和稳定性。

绝缘材料 :选用具有良好绝缘性能、阻燃性能和机械性能的绝缘材料,如绝缘胶带、绝缘套管等,用于包裹导线和连接器,防止短路和漏电。

其他辅材 :还需要采购一些辅助材料,如扎带、线卡、标签等,用于线束的固定、标识和整理。

三、线束加工

导线裁剪 :根据设计图纸的要求,使用裁线机将导线裁剪成所需的长度。

端子压接 :将端子通过压接机压接到导线的两端,形成可靠的电气连接。

预装 :对部分复杂的线束,可能需要进行预装,将一些零部件如继电器、熔断器等安装到线束的特定位置上。

装配 :将压接好端子的导线按照设计要求,穿入绝缘套管、波纹管等保护材料中,并使用扎带、线卡等进行固定和整理,形成线束的基本形状。然后将连接器、插件等安装到相应的位置,完成线束的整体装配。

在实际生产过程中,为了确保产品质量和生产效率,企业通常会采用先进的生产设备和自动化生产线,同时建立完善的质量管理体系,对每个生产环节进行严格的质量控制和检验。

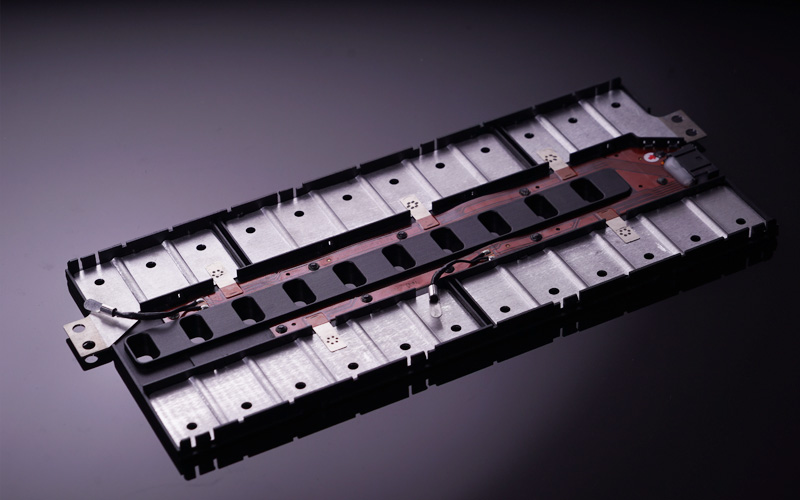

PACK 采样板

PACK 采样板

上一篇:没有了

下一篇:解析汽车线束烧蚀问题